Сборка универсально-сборных приспособлений (УСП)

Различают два метода сборки УСП:

а) по обрабатываемой детали и технологической карте;

б) по ранее разработанным монтажным схемам.

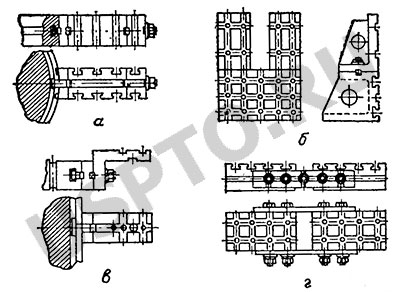

Процесс сборки по обрабатываемой детали начинается со сборки базовых элементов (плиты, угольники и т. п.), подбираемых в зависимости от размеров и количества одновременно обрабатываемых деталей. Часто для обработки более крупногабаритных деталей приходится увеличивать базовые элементы путем наращивания (рис. 1).

Рисунок 1. Увеличение габаритов деталей УСП методом наращивания:

а – узел наращивания круглой плиты с установочными опорами и накладкой; б – узел наращивания базовых угольников; в – узел наращивания плиты с крепежной опорой и угольником; г – узел наращивания базовых плит.

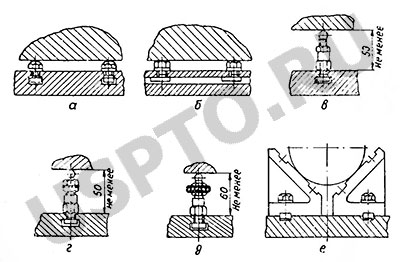

Изделие ориентируют на базовой детали и под установочные поверхности подбирают опорные или установочные элементы (рис. 2).

Рисунок 2. Варианты применения деталей УСП в качестве опор:

а – опоры сферические; б – опоры рифленые; в – опора винтовая неподвижная; г – опора винтовая, регулируемая ключом; д – опора винтовая, регулируемая вручную; е – опора призматическая сборная.

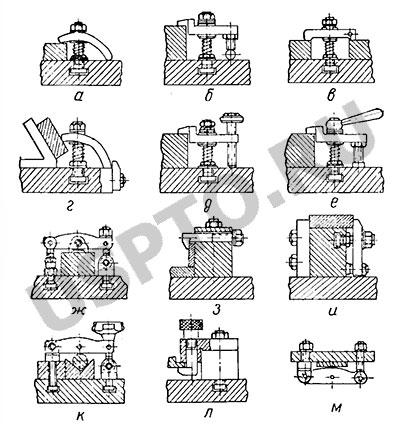

После подбора элементы взаимно фиксируют шпонками или другими деталями, закрепляют и выверяют. На рис. 3 изображены варианты применения элементов УСП в качестве зажимных устройств.

Рисунок 3. Варианты применения элементов УСП в качестве зажимных устройств:

а – крепление изделия сверху сегментной прижимной планкой; б – крепление изделия сверху изогнутой прижимной планкой; в – крепление двух изделий двусторонней прижимной планкой; г – крепление изделия под углом сегментной прижимной планкой; д, е – крепление изделия изогнутой прижимной планкой; ж – крепление изделия шарнирной откидной планкой; з – крепления изделия Г-образным прихватом; и – крепление изделия плоской прижимной планкой; к – крепление изделия в призме шарнирной откидной планкой; л – крепление изделия Г-образным прихватом снизу; м – крепление изделия шарнирной планкой снизу.

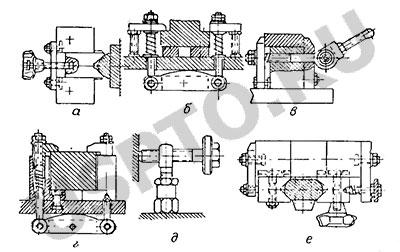

На рис. 4 представлены компоновки УСП для различных видов крепления изделий. На собранное приспособление устанавливают и крепят изделие. При сборке по детали и технологической карте на контрольной плите окончательно проверяют выполнение требований, оговоренных в технологической карте. Если же сборка сделана по монтажной схеме, то проверка собранного приспособления производится по этой же схеме. Обычно простые и средней сложности универсально-сборные приспособления собираются по детали и технологической карте; сложные приспособления, содержащие много элементов, выполняются по монтажным схемам, разрабатываемым конструкторами.

Рисунок 4. Примеры компоновок для различных случаев крепления изделий:

а – крепление изделий подвижной призмой; б – крепление изделия одновременно с двух сторон; в – крепление изделия эксцентриком; г – крепление изделия одновременно с двух сторон; д – прижим изделия упорным винтом; е – крепление с центрированием изделия двумя призмами

С целью накопления опыта и облегчения повторных сборок целесообразно фотографировать первые компоновки, прошедшие эксплуатационную проверку, оформить альбом, располагая в нем фотографии по видам технологических операций (точение, сверление, фрезерование, шлифование и т. д.). Такой альбом может служить наглядным пособием для сборщиков и технологов и позволяет быстро собирать УСП, быстро ориентироваться в назначении и применении универсально-сборных приспособлений при разработке технологических процессов на новые изделия.

© 2000-2022 |

Почтовый адрес: 454092, г. Челябинск-92, а/я 9425 |